螺杆泵采油井抽油杆柱失效的预防措施

针对螺杆泵抽油杆柱的失效形式,通过大量的理论分析和试验研究,可以从以下四个方面进行预防和采取技术措施。

1.选择合理的抽油杆柱设计方法和抽油杆体直径。

根据螺杆泵抽油杆柱的工作状态,考虑抽油杆柱的结构、井眼轨迹形状、抽油杆与管柱的碰撞接触状态以及采油工艺参数,对抽油杆柱在任何井中的运动、碰撞接触状态和动态内力进行了分析计算。据此,可以对抽油杆柱的动强度进行评估,合理计算扶正器的位置,从而完成抽油杆柱的设计。与现有的抽油杆柱的简单力学分析和设计方法相比,该设计方法具有因素多、设计效果好等优点,但计算方法繁琐,计算工作量大。

二、加强抽油杆质量检验和现场施工管理

抽油杆和螺纹的质量缺陷是抽油杆断裂和螺纹连接失效的隐患,施工过程中应加强无损伤检测技术的应用,在很大程度上避免抽油杆井下不合格;在生产和测试抽油杆螺纹的过程中,应严格控制抽油杆螺纹的匹配精度;严格控制抽油杆和联轴器的材料和热处理工艺。

在现场施工管理中,一方面要保护施工质量,严格执行施工操作标准,避免人为因素造成抽油杆断裂的发生;另一方面,要及时掌握油井的生产性能,及时采取清蜡、堵堵等措施,控制抽油杆柱工作负荷的异常增加,避免超负荷现象的发生。

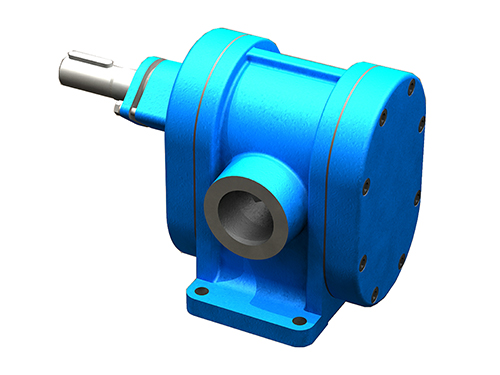

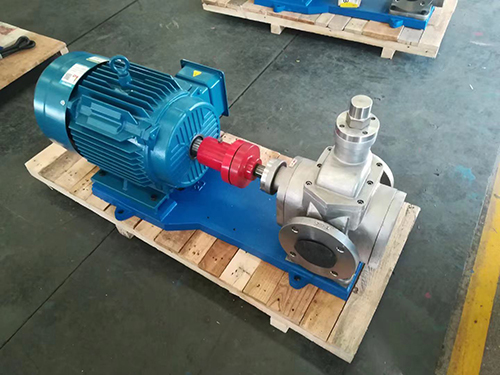

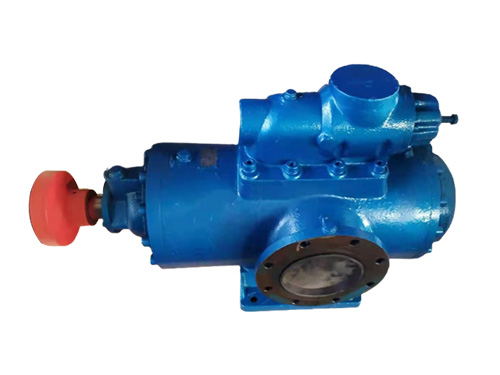

3.抽油杆柱匹配设备的应用

他说:"有严重的砂塞和蜡塞的井应该使用过载保护设备。"为了提高过载保护设备的优点,除了电气控制箱上的过流或过功率保护器外,还应在传动头上安装机械过转矩保护器,以实现过载保护。为了避免高速反转引起抽油杆柱跳闸,应采用反向反转装置。在地面驱动装置的主传动轴或从动轴上安装反反装置,可防止抽油杆柱内液体回流,从而避免因泵的进、出口压差而引起的高速反流现象。

4.一对一抽油杆的研制与应用

在螺杆泵井中使用普通抽油杆时,螺纹的应力状态不仅比往复泵差,而且还存在脱扣、清洗和卸载的隐患。因此,为了提高抽油杆的抗扭性,一方面对抽油杆本体的结构进行了研究和试验,主要是空心抽油杆;另一方面,对螺纹连接方式进行了研究和应用。根据目前的研究现状,主要解决方案如下:

主要研究结果如下:(1)设计了抽油杆与联轴器连接处的钥匙和键槽,如矩形键、十字键、花瓣键等,具有抗扭有力的、双向传递扭矩大等优点,但由于抽油杆的使用和施工不便,无法保护空心抽油杆的密封和中心流道。

(2)采用特别螺纹传递扭矩,该方法仍保留原有的抽油杆连接方式,仅通过螺纹形状来提高螺纹连接的预紧力和扭转阻力,以方便扭矩传递,并能保护空心抽油杆和中心流道的密封,该方法仍采用传统的连接方式,不会给施工带来麻烦,易于工程应用,但这种连接方式只有一种传递扭矩的能力。

在以上两种连接方式的研究中,对键传递扭矩的方法进行了大量的研究。由于这种连接通过键的剪切破坏传递扭矩,其应力状态和力学分析相对简单,但结构设计比较困难,因此目前这种连接方式已经比较成熟。然而,对特别螺纹连接扭矩传递的研究相对较少,其应力状态和力学分析比较复杂,结构设计相对简单。