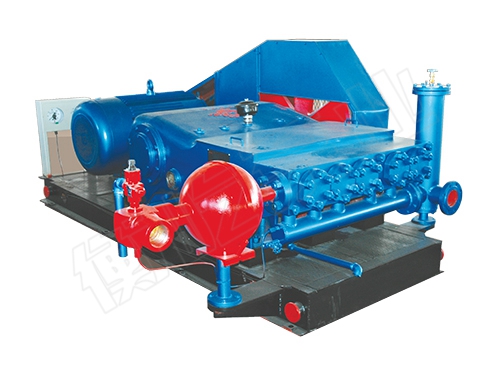

导热油泵封油冷却器泄漏原因分析以及改造方案的实施

因导热油泵输送介质为高温导热油,为了防止高温导热油从泵体机械密封处泄露,机械密封的正常运行,机泵采用Planll+62机械密封形式,使用自身介质作为封油。该泵机械密封因其静环密封面与外部金属环是150℃时胀接在一起的,若密封腔温度大于150℃,静环密封面可能会脱落,因此机械密封在使用时,封油温度要控制在150℃以下,110℃左右 好。

1、封油冷却器泄漏情况

封油冷却器发生泄露后,将封油冷却器进行拆检,打开两头端盖,发现封油冷却器内部结垢非常严重,除中间部分管束外,四周管束基本堵死。

装置循环水压力为0.4MPa,拆检后从壳程试压到0.4MPa时,就发现从管程开始漏水。该封油冷却器单程管束直径为Φ;6mm,管束两端为焊接形式,由于管口较细,补焊比较困难。而且四周管束已经 堵塞,已经无法疏通。

2、封油冷却器泄露原因分析

(1)循环水内氯离子对不锈钢腐蚀。II套分馏装置循环水处在循环水系统末端,水中杂质较多。由于封油冷却器材质为不锈钢且管束较细,易发生管束堵塞现象,再加上此泵运行时温度很高,正常工况下在封油温度在220℃-240℃间,时常封油冷却器循环水出口温度能达到60℃;70℃度左右,造成封油冷却器管束结垢情况非常严重,氯离子沉积在垢下造成不锈钢腐蚀。

(2)循环水在某些时候呈酸性,对管束造成腐蚀。循环水场在进行循环水系统预膜期间,循环水呈酸性。在封油冷却器泄漏后对循环水进行取样,发现pH值为6。预膜时期,循环水的pH值能达到4左右。

(3)封油冷却器自身焊接质量不过关。

3、改造方案

为 解决因封油冷却器泄露导致机械密封封油带水的问题,通过观察分析,查阅资料,先后提出了对现有封油冷却器水路、油路进行改造和采用翅片式风冷散热器冷却的两种改造方案。

原先封油冷却器只有油路处有阀门,现在将在油路出口处也加了阀门,这样在泵运行时将油路阀门全开,油路出口微开,增加油路压力,同时也在封油冷却器循环水回水处增加阀门和放空。

a、可以在投用封油冷却器时把循环水新加放空微开,封油冷却器水压小于油压。

b、停用机泵时的将封油冷却器循环水处进出口阀门关闭,将封油冷却器内水放十净。

c、封油冷却器循环水处进出口阀门关闭状态时,打开油路,可以从水线放空观察是否有油滴出,判断封油冷却器是否泄漏。